EnergyVaasa 3D-center-hankkeen tuotekehityssprintissä suunniteltiin ja valmistettiin moottorin tukikappale. Komponentin vaatimukset määritteli Mikko Niemelä Wärtsilästä, mallinnuksesta ja topologian optimoinnista vastasi Etteplan Oy:n Jani Renvall ja valmistuksen hoiti Santeri Varis Andritzilta. Tiimiin kuului yhteensä kahdeksantoista henkeä viidestätoista eri organisaatiosta. Tulokseksi saatiin toimiva kappale ja paljon kokemusta suurten kappaleiden tulostuksesta.

EnergyVaasa 3D-center

EnergyVaasa 3D-center- hanke toteutettiin kahdessa osassa vuosina 2018 -2020. Hankkeen tavoitteena oli lisätä alueen yritysten ja korkeakoulujen 3D-metallitulostamiseen liittyvää yhteistyötä ja osaamista sekä käynnistää EnergyVaasa 3D-center –osaamiskeskus. Osaamiskeskustoimintaa olivat käynnistämässä Merinova ja VAMK ja sen toiminta oli avointa kaikille 3D-metallitulostamisesta kiinnostuneille organisaatioille.

Energy Vaasa 3D-hanke on ollut lähtökohtana v.2021 aloitetulle AM-Akatemia- hankkeelle, jonka tavoitteena on jatkaa hyvin alkanutta yhteistyötä VAMKin ja yritysten sekä Merinovan kanssa. Tässä hankkeessa otetaan myös opiskelijat mukaan tuotekehitystiimeihin, jolloin heillä on mahdollisuus saada opintopisteitä AM-akatemian projekteista.

Moottorin tuen tuotekehitys

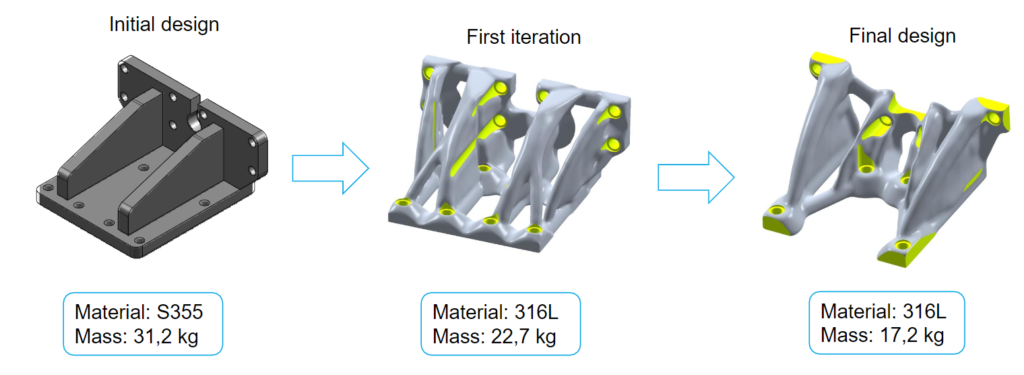

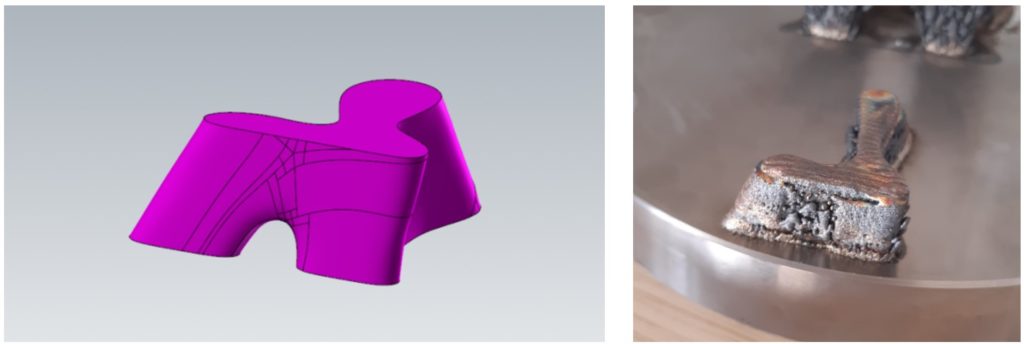

Wärtsilä moottoreissa käytetty tukikappale on tässä esimerkkinä Energy Vaasa 3D-hankkeessa toteutetuista suunnitteluprojekteista. Se ei ole tyypillinen tulostettava kappale suuren kokonsa takia. Tavallisimmat metallitulosteet ovat noin tulitikkulaatikon kokoisia tai vähän suurempia. Moottorin tuki painoi hitsattuna rakenteena yli 30 kg ja tulosteenakin n. 20 kg. Suunnittelusprintissä haluttiin selvittää kuinka tällaisen suuren kappaleen tulostus onnistuisi.

Vaatimukset

Suunnittelu lähtee aina liikkeelle vaatimusten listaamisella. Mikko Niemelä Wärtsilästä esitteli tärkeimmät vaatimukset:

- Tuen jäykkyys tulee säilyä kuormituksessa.

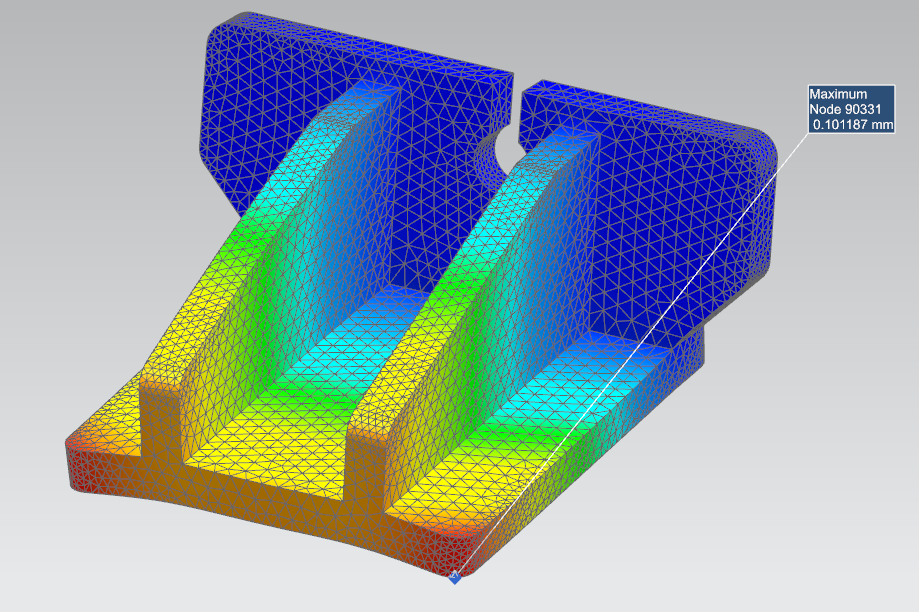

- Taipuma saa olla alle 0.1 mm, kun tukea kuormitetaan 100 kN:n voimalla suoraan alaspäin.

- Massan ja tilavuuden tulisi olla mahdollisimman pieniä

Muitakin vaatimuksia oli, mutta tuossa yllä ovat ne tärkeimmät.

Ryhmä lähti ideoimaan mahdollisia ratkaisuja noiden vaatimusten mukaan. Aika nopeasti kävi selville, että tässä tehtävässä tarvitaan topologian optimointia, jotta päästäisiin parhaaseen mahdolliseen lopputulokseen massan ja jäykkyyden suhteen.

Topologian optimointi

Topologian optimointi perustuu FEM-laskentaan. FEM-lyhenne tulee sanoista Finite Element Method. Lujuuslaskennassa se tarkoittaa monimutkaisen rakenteen jakamista pieniin yksinkertaisiin elementteihin, joiden jännitystila on helposti ratkaistavissa. Koko kappaleen käyttäytyminen kuormituksessa saadaan selville, kun elementtien jännitykset ja muodonmuutokset summataan.

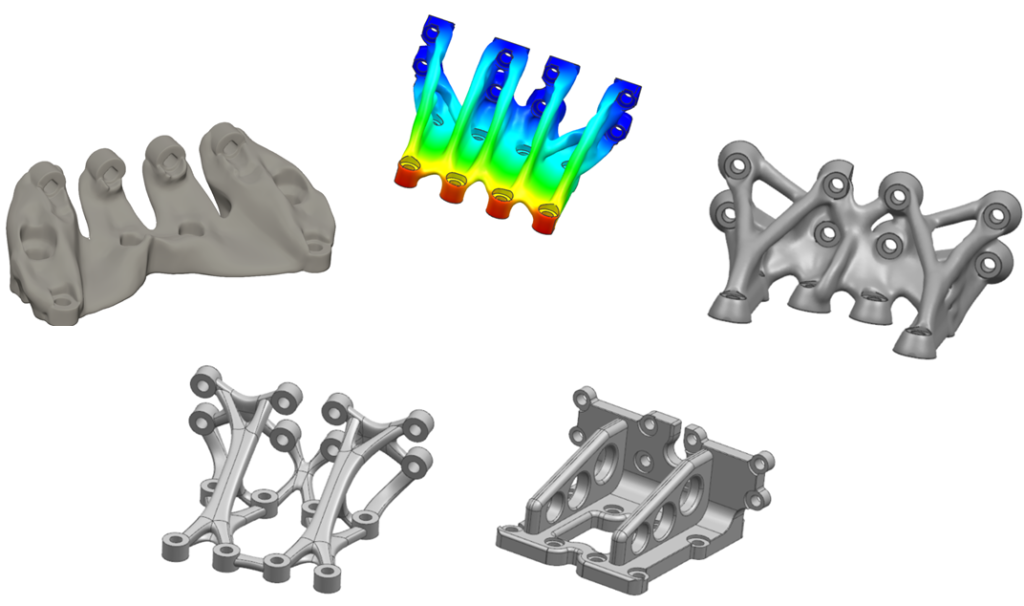

Topologia optimoinnissa kiinteän kappaleen aihioon kohdistetaan kuormituksia ja sen jälkeen lasketaan FEM-analyysin avulla jännitykset kappaleen eri osissa. Jos topologian optimoinnissa havaitaan, että johonkin kohtaan ei tule lainkaan jännityksiä, se osa kappaletta poistetaan ja lasketaan jännitykset uudelleen. Tätä toistetaan useita kymmeniä kertoja, kunnes ollaan päästy annettuun tavoitteeseen. Tavoitteena on useimmiten massan ja tilavuuden vähentäminen. Topologian optimointi tuottaa orgaanisia muotoja, joita on erittäin vaikea valmistaa perinteisillä menetelmillä. Lisäävillä valmistusmenetelmillä ei ole samanlaisia rajoitteita, joten niiden kanssa topologian optimointi sopii hyvin yhteen. Alla olevassa kuvassa on ylärivissä topologian optimoinnilla tehtyjä muotoja ja alarivissä niiden pohjalta mallinnettuja kappaleita.

Topologian optimointia tehtiin useilla eri ohjelmilla ja myös tulokset olivat aluksi jossain määrin erilaisia. Muutaman optimointikierroksen jälkeen ne alkoivat kuitenkin näyttää koko lailla yhteneviltä. Parhaaksi valittiin Etteplan Oy:n Jani Renvallin versio tukikappaleesta ja siitä tehtiin viimeistelty versio tulostusta varten.

AM-suunnittelu

Kun kappale suunnitellaan tulostettavaksi, on erityisesti otettava huomioon tulostusmenetelmä ja –suunta, tukien tarve sekä valmistusmateriaali. Nämä ohjaavat suunniteltavan kappaleen muotoilua erittäin voimakkaasti. Topologian optimoinnilla saadusta aihiosta pitää siis tehdä tulostuskelpoinen tuote niin, että yllä mainitut reunaehdot otetaan huomioon.

Suurten kappaleiden tulostusmenetelmiä

Yleisin metallien tulostusmenetelmä on jauhepetitulostus, jossa tulostustilassa olevaa metallipulveria sulatetaan laserilla ohuina (esim. 0,1 mm) kerroksina, päälle levitetään uusi pulverikerros, joka sulatetaan taas edellisen päälle. Tätä jatketaan, kunnes kappale on valmis. Jos kappaleessa on roikkuvia ulokkeita, pitää alle tulostaa tukiainetta riittävä määrä, jotta kappale pysyy kasassa.

Moottorin tukikappale oli sen verran kookas, että normaalit jauhepetitulostimet olisivat käyneet pieniksi ja kappaleesta olisi tullut hyvin kallis (yli 10 000€). Tähän projektiin piti siis löytää vaihtoehtoinen menetelmä.

DED

Directed Energy Deposition- tulostusmenetelmille on yhteistä se, että niissä moniakselisen käsivarren ohjaama suutin lisää sulaa ainetta kohteeseen. Jäähtyessään aine kovettuu ja muodostaa uuden kerroksen pinnalle. Näitä menetelmiä käytetään usein korjauksissa lisäämään ainetta kuluneeseen kohteeseen.

WAAM

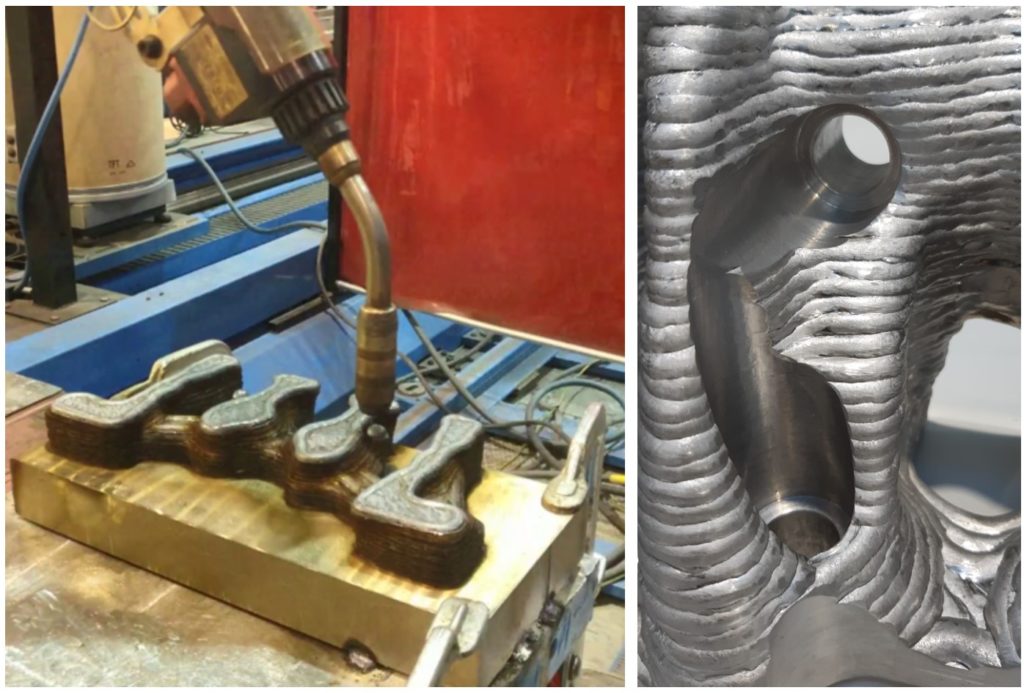

Wire Arc Additive Manufacturing (WAAM) on DED- menetelmä, jossa teollisuusrobotin avulla hitsaamalla lisätään materiaalia kappaleeseen kerros kerrallaan. Tarkkuus on riippuvainen kerrosten paksuudesta, joka taas riippuu mm. käytettävän lisäainelangan halkaisijasta. Tällä menetelmällä voidaan valmistaa huomattavan suuria kappaleita robotin työalueen rajoissa. Kappale hitsataan pohjalevyn päälle. Levyn tulee olla huomattavan jäykkä ja massiivinen, jotta hitsattaessa syntyvä lämpö saadaan johdettua pois. Kappaleen jäähtymisessä syntyvät jännitykset ovat myös erittäin suuria ja ne saattavat jopa rikkoa pohjalevyn ja itse kappaleen, jos lämpöjä ei saada hallintaan.

Hiekkavalu

Hiekkavalumenetelmässä kappaleen muotti tulostetaan valuhiekasta sideaineen avustuksella. Muottitulostimet ovat hyvin suuria, joten tällä tavalla tehtynä voidaan tehdä muotti useammalle kappaleelle yhdellä kertaa. Itse valu ei ole kallis tehdä, kun muotti on valmis.

Koska tavoitteena oli tehdä vain yksi protokappale, tästä valumenetelmästä luovuttiin. Sarjavalmistuksessa se olisi kyllä ollut kilpailukykyinen vaihtoehto.

Moottorin tuen tulostus

Moottorin tuen valmistajaksi päätettiin valita Andritz Oy, joka oli kehittänyt WAAM- tekniikkaan pohjautuvan robottihitsausmenetelmää.

Kappale tulostettiin hitsaamalla viipaloitu malli paksun pohjalevyn päälle kerros kerrallaan. Koska kerrokset ovat tässä menetelmässä aika paksuja, ne jäävät myös näkyviin valmiissa kappaleessa. Tarkat pinnat, mm. kiinnitysreiät, pitää koneistaa puhtaaksi tulostuksen jälkeen.

Toisena vaihtoehtona käytettiin DED- menetelmää, jossa jauhemaista lisäainetta lisätään suuttimen avulla laserilla sulatettuun pintaan. Tämä tulostus tehtiin Prima Industries S.R.L:n Italian tehtaalla. Tässä kokeessa haluttiin testata kahden mielenkiintoisen kohdan tulostusta tällä menetelmällä. Molemmat kohdat olivat pystypintojen välissä olevia holvimaisia muotoja, joiden epäiltiin olevan haastavia tehdä ilman tukea.

Epäilys oli oikea, sillä holvikaaret eivät oikein pysyneet ylhäällä, kun tulostus tehtiin 3-akselisesti. Jos käytössä olisi ollut 5-akselinen laite olisi tulos varmaan ollut parempi. Oli kuitenkin hyvä kokeilla myös tätä menetelmää.

Lopputulos oli onnistunut

Tässä tuotekehitysprojektissa päästiin tavoitteisiin. Saimme tulostettua suuren metallikappaleen, joka oli tarkoituskin. Kappaleen massaa saatiin pienennettyä huomattavasti eli n. 30% jäykkyyden siitä kärsimättä.

Projektin suurin hyöty oli varmaankin siinä, että koko ryhmä oppi paljon uutta suurten kappaleiden tulostamisesta ja eri suunnittelumenetelmien käytöstä. Koska mukana oli useiden organisaatioiden edustajia, tieto myös toivottavasti leviää laajalle.

Oli myös mielenkiintoista toimia yli organisaatiorajojen niin, että suunnittelijoita oli monista eri yrityksistä ja oppilaitoksista. Tiimissä oli sekä suunnittelun että valmistuksen asiantuntijoita ja myös se oli opettavaista, kun suunnittelija sai välittömästi palautetta valmistajilta ja muutokset malliin voitiin tehdä sen pohjalta nopeasti ja tarkasti.

Koko ryhmä oli sitä mieltä, että näitä projekteja kannattaa jatkaa ja niin on myös tehty. Seuraavassa vaiheessa otetaan mukaan myös VAMKin opiskelijoita työskentelemään yhdessä alueen yritysten edustajien kanssa.